冲压切边模具的结构设计与工艺设计同等重要,应考虑切边工艺设计的影响。修边模的结构设计考虑了强度、方向、定位、装配等各点。

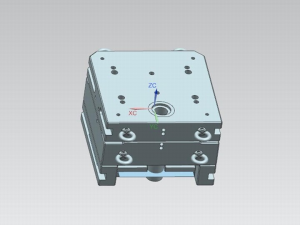

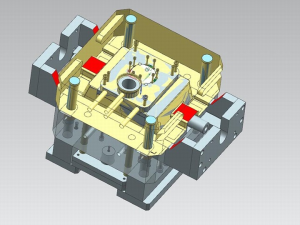

1.模具结构强度设计

模具的结构强度设计涉及到安全、质量、效率等诸多方面。模具各结构铸件的厚度和质量直接影响模具的强度。图7和表5是切边模具各结构铸件厚度的参考标准。除上述铸件厚度应满足要求外,其他强度不足的结构不应出现在设计中,并应在模具结构设计审查时进行检查。

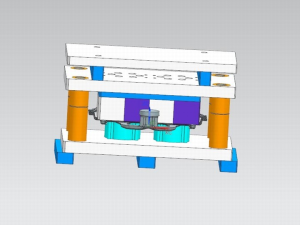

2刃口刀片的分割和结构设计

切边模上下模切块、废刀、压板构成切边模的主要工作部件。从可操作性和可维护性的设计考虑,切削刃一般分为多个嵌件结构。有关插入部分,请参阅图8。在平面上,切割材料的切割设置目标是与修剪线形成90°的角度,允许偏差为±10°(即80°~100°)。在横截面上,切削刃与切削刃成90°,公差为±20°(即70°至110°),如图9所示。如果刀块分割不满足上述条件,冲压件容易产生毛刺等缺陷。为了减小切边力,切边模的边缘和异形冲头的零件通常设计成波浪形。

3压力板的设计

修边模板在修边时对零件进行压边,其行程和压边面的设计非常重要。在上模切削刃接触零件之前,压板应确保最小预压缩10mm。预压缩量、切削量和最大切削刃量共同决定了冲裁板的行程。当工件厚度小于1mm时,根据经验,压板行程一般设置为30mm。当三个参数之和大于30mm时,按计算值设置。带有楔块的切边模工作时,需验证楔块、压板、导向件的同步性,并绘制行程图,以确保其符合技术要求。为了降低模具制造成本,对切边下模和落料板结构进行了间隙设计。但应保证其有效工作面,开放空间的参考位置和范围如下:切边:下模与切边线的距离为40~50mm,压板与切边线的距离为30mm。冲孔:模具距冲孔轮廓30mm,压板距冲孔轮廓20mm。

4废料刀的结构和设置

切边模废料的处理直接关系到生产效率。在实际生产中,切边模卡浪费造成的生产线停工占相当大的比例。图10是废料刀的结构和切削刃量的示意图。当工件厚度大于1.2mm时,应在废刀后设置背支撑结构,背支撑结构的角度应与刀背的倾角一致。为了防止冲压件的毛刺和铁屑在零件上造成磕碰,将一些规则的大条废料切割两次。图11为废料二次切割结构示意图。设置废料二次切割时,由于废料切割自由,容易飞出模具,必须安装废料保护板。

5废料滑道和废料盒切边模具的设计废料通常通过滑出机器或设置专用废料盒来处理。为确保切边废料能自由滑出工作台,废料滑道应满足以下要求:

(1) 充分保证修整后的废滑板滑道开口尺寸,滑板托盘置于滑板上端。

(2) 当滑道过长时,应设置二次折叠滑道。

(3) 一般情况下,废料滑道的倾角不应小于25°,二次废料滑道的倾角不应小于20°。当不满意时,可在滑板表面贴上不锈钢凸板,或加上圆钢、滚轮等措施,使垃圾顺利滑出。如有必要,可使用振动滑板。

(4) 布置切边废料滑板时,应保证其周围模具铸件的结构强度,并保证与模夹的必要高度,以免干扰模夹的安装。通常,废料箱用于存放冲压废料。设置冲孔废料箱时,应充分考虑其工作效率和人机工程学,优化废料箱机构的形状和布置位置。

应结合实际情况考虑多方面因素。对冲压切边模具的修边和冲孔质量进行了生产和设计。优化的修边工艺设计和模具设计不仅决定了汽车冲压件的修边质量、制造成本、生产效率等,而且对制定修边缺陷的解决方案有很大的帮助。